Einsatz von geotechnischen Systemen beim Bau eines Tunnels

Die florierende Wirtschaft in Irland hat überall im Land zu erhöhtem Verkehrsaufkommen geführt, vor allem aber zu schweren Verkehrsbehinderungen in der Hauptstadt Dublin.

Um den Verkehr zu entlasten, wurde der Dublin Port Tunnel in Auftrag gegeben. Hierdurch soll eine Straßenverbindung von der Autobahn M1 im Norden Dublins zum Seehafen geschaffen werden. Das Projekt besteht aus einem 2,6 km langen Doppelröhrentunnel (Durchmesser 10,9 m) mit je zwei Fahrspuren in nördlicher und südlicher Richtung.

Gelieferte DYWIDAG-Produkte

DSI UK lieferte Produkte für 4 Hauptbereiche innerhalb des Tunnelprojektes:

Selbstbohrende Hohlstab-Spieße - Zugangsstollen, Fairview Park.Dieser Tunnelabschnitt befand sich in schwierigem Untergrund bestehend aus mit Geschiebelehm überdecktem harten Kalkstein. Der Zugangsstollen wurde als eine Erweiterung zur Wendekammer für die Tunnelbohrmaschine gebaut. Der Zugangsstollen ermöglichte, dass die Tunnelbohrmaschine nach der Wendekammer wieder auf ihre Betriebskonfiguration (Länge: 100 m) zusammengebaut werden konnte, bevor mit dem Vortrieb für die nördliche Fahrspur begonnen wurde.Die zwei Bohrverfahren, die für die Installation der schrägen Holzpfähle verwendet wurden, waren:

Gleichzeitiges Bohren und Verpressen (in Verbindung mit einer Stopfbuchse am Bohrlochmund)

Bohrung mit Wasserspülung, gefolgt von anschließender Mörtelinjektion durch den Hohlstab Das Injizieren gewährleistete eine örtliche Konsolidierung des Bodens, was die Tragfähigkeit der Tunnelkalotte erhöhte.

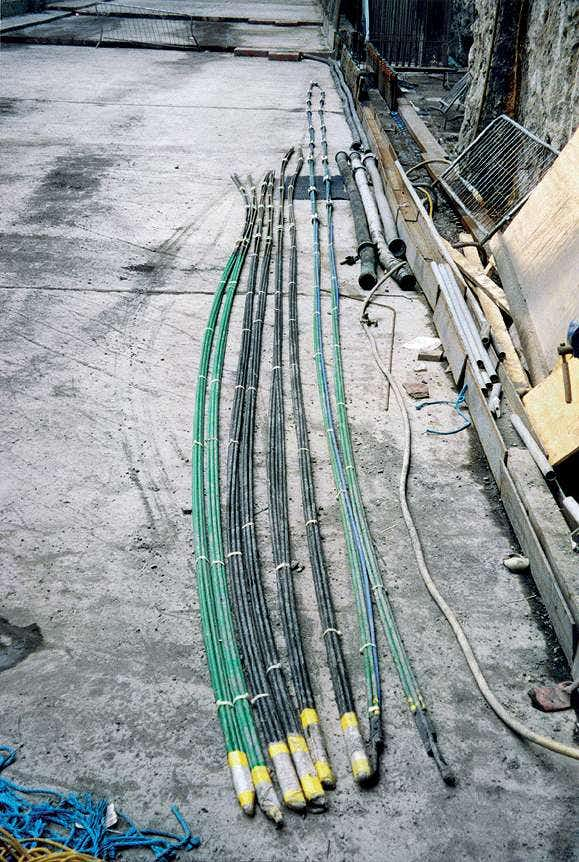

DSI-Leistungen ca. 3.000 lfm DSI-Hohlstab-Spieße R51L zusammen mit einer Reihe an Bohrkronen, einschließlich gehärteten Kreuzbohrkronen und Warzenbohrkronen mit Hartmetalleinsätzen. Für die wechselnden Untergrundbedingungen wurde des weiteren eine Hartmetallsplittverkleidung auf die Schneidefläche der gehärteten Bohrkrone aufgetragen.

Litzenanker und mehrstufige Litzenanker - Rahmenstützung für Tunnelbohrmaschine

Mit den Litzenankern wurde die Rahmenstützung der TBM während des Starts des Vortriebs an beiden Enden der Tunnel (Collins Avenue und Fairview Park) angespannt.

Die Rahmenstützung am Ende des südlichen Tunnelendes am Fairview Park erforderte Spezialanker, da die Boden- verhältnisse zwischen der Kalotte und der Tunnelsohle sehr unterschiedlich waren.

Aufgrund des schwachen Bodens im Bereich der Kalotte waren Verankerungs- längen von 15 m erforderlich; dies konnte nur durch den Einsatz von mehrstufigen DYWIDAG-Litzenankern erreicht werden. In den niederen Ebenen waren herkömmliche DYWIDAG-Litzenanker ausreichend.

Nach dem Versetzen der Anker stellte DSI UK Spanntechnikerpersonal, um die Anker zu prüfen und anschließend jeden Anker bei der erforderlichen Gebrauchslast festzuziehen.DSI-Leistungen

DYWIDAG-Litzenanker, mehrstufige DYWIDAG-Litzenanker, Packer und Spannservice

Spannstahlfelsbolzen mit Injektionspackern – Erweiterung der Haltebuchten, QuerstollenNach dem Bohren der beiden Tunnel gab es in der zweiten Phase der Tunnelarbeiten einen großen Bedarf an Felsbolzen zur Sicherung der Decke und Seitenwände. Die Arbeiten beinhalteten:

Erweiterung der Haltebuchten (4 Stück à 50 m). Die Erweiterung der Haltebuchten bestand aus einer örtlichen Erweiterung der Tunnelbohrung, um für liegengebliebene Autos außerhalb der Hauptfahrspur eine Haltemöglichkeit bereitzustellen.

Querstollen zwischen den Tunnelröhren (alle 250 m), um Fluchtwege für Autofahrer im Brandfall sowie Zugänge für Service- und Wartungspersonal bereitzustellen. Zusätzlich gibt es auch zwei Querpassagen für Fahrzeuge.

Die technische Hauptanforderung an die Felsbolzen war, dass sie eine blockierte Vorspannung bieten mussten, sobald sie verpresst waren. Diese Vorspannung ist wichtig, um die Reibung zwischen den Klüften des Gesteins zu mobilisieren, um innerhalb des Gesteins eine Kontinuität für die Deckensicherung zu bieten.Das Einbauverfahren, für die vorgespannten und verpressten Bolzen beinhaltete eine 1m lange verpresste Punktverankerung im Bohrlochtiefsten. Dies wurde durch die Verwendung von Injektionspackern (ebenfalls von DSI UK geliefert), die 1 m entfernt vom Felsbolzenende montiert wurden, und anschließendem Verpressen der Punktverankerung erreicht. Der Felsbolzen wurde dann auf 150 kN vorgespannt. Die Vorspannung stellte sicher, dass die Felsbolzen die verschiedenen von Klüften getrennten Felsebenen innerhalb des Gesteins aktiv belasten. Nach dem Vorspannen wurde ein zweiter Verpressvorgang durchgeführt, um einen vollständigen Scherverbund über die gesamte Länge des Bolzen zu erreichen.Zusätzlich zu den vorgespannten Felsbolzen wurden passive Bolzen zur Deckensicherung in den temporären Baustollen sowie für die Seitenwandnischen für die Elektroanlagen und Hydranten benötigt.

Schalungsankersystem - permanente Tunnelauskleidungsplinthe (beide Tunnel)

Nach Herstellung der ersten Abschnittsauskleidung in beiden Tunneln, war eine permanente (wasserdichte) Betonauskleidung über die volle Länge der zwei Tunnels erforderlich. Die permanente Betonauskleidung erforderte eine einbetonierte Betonplinthe, die auf beiden Seiten der beiden Tunnel umgekehrt gebildet wurde.

Die Schalung für die Betonplinthen wurde mit ausbaubaren DYWIDAG-Schalungsankern 20 mm abgespannt, die mit Spreizköpfen in der Abschnittsausklei- dung des Tunnels verankert wurde. Die Vorderschalung wurde mit einem Standardrah- menbalken versteift und mit dem DYWIDAG-Schalungsanker-System abgespannt.

Die offizielle Eröffnung ist für Herbst 2005 nach Abschluss aller mechanischen und elektrischen Ausbauten geplant.